3D打印合金粉末的粒度测量及粒形评价方法

金属3D打印对于粉体的要求主要在化学成分、颗粒形状、粒度及粒度分布、流动性、循环使用性等几个方面。除了化学成分以外,粉体的粒度和形貌及其分布是产品质量控制的关键,它将影响粉末的流动性、密度等其它性能。

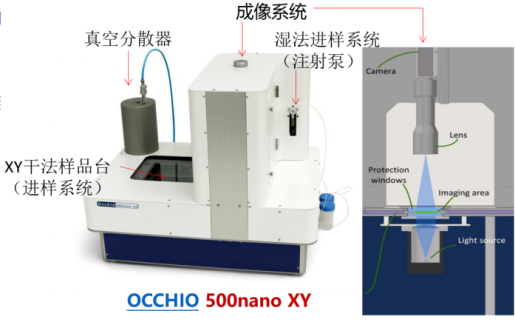

图像法粒度粒形分析技术是目前能够同时分析粉体的粒度、粒形并能够给出统计数据的测试方法。由于合金粉末较细,采用Occhio 500Nano XY静态图像法粒度粒形分析仪(粒度范围0.2~3000μm)对某雾化法3D打印金属合金粉进行粒度和粒形的定量分析。

1、测试对象

某新材料科技公司生产的镍基合金粉末

2、测试目的

测量粉末的粒度、粒形及其分布情况,对产品颗粒的球形度、卫星化程度、流动性进行评价。

3、测试仪器的选择

3D打印合金粉末,质量控制时,需要格外关注其微细颗粒,以评价其卫星化程度。

Occhio 500nano XY的干法检测下限能够达到0.2µm以下,能够在不浸湿样品的条件下实现亚微米级别颗粒的分散和测量,具有极高的分辨率和灵敏度,还能够实现样品回收(实现重复测量验证)。

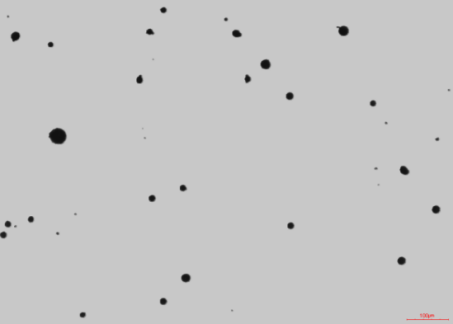

4、颗粒成像

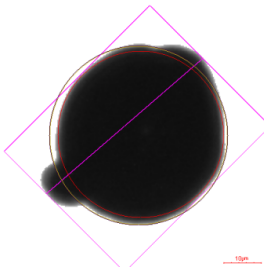

同显微镜类似的视场展示,能够直观的观测颗粒的粒形及大致的粒度分布情况,并且有长度参考标尺。

5、粒度分析

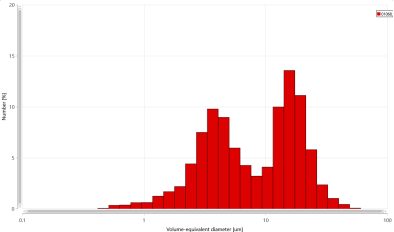

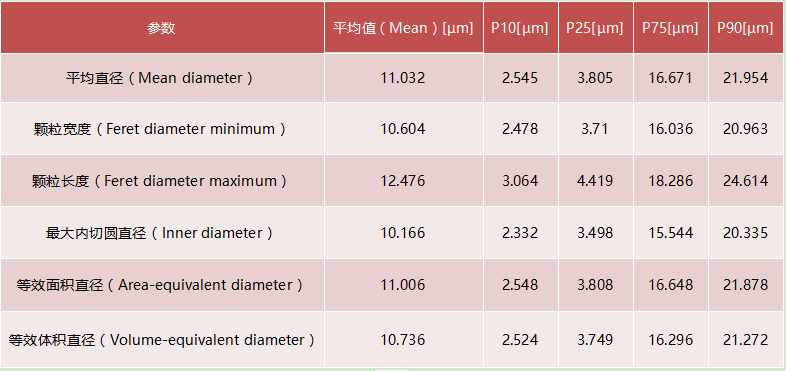

基于数量的等效体积直径

1. P10表示累积分布10%对应的粒径值,和激光粒度仪中的D10对应;

2. 上表中的Number是设备统计的颗粒数量,如Number28794代表设备对样品进行了28794个颗粒的统计;

3. 颗粒的均匀性常用Std Dev(标准偏差),总体各单位标准值与其平均数离差平方的算术平均数的平方根,反映组内个体间的离散程度。

同一个样品的粒度体积百分比分布(1)、面积百分比分布(2)、数量百分比分布(3)得到不同的统计数据。体积分布的粒径>面积分布的粒径>数量分布的粒径。好的金属3D打印合金粉末,应该是粗颗粒、细颗粒按一定配比混合,以达到预期成型效果。而粗颗粒的体积权重很大,采用体积百分比分布或者面积百分比分布时,细颗粒信息容易被弱化或掩盖。所以,金属3D打印合金粉末的粒度分布宜采用数量百分比。从数量分布图中能够明显的区分粗颗粒、细颗粒两个粒群。

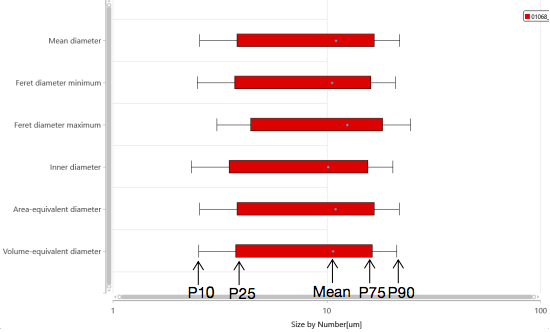

由于,颗粒直径的定义不同,因此能够得出一系列的粒径数值。根据不同行业的要求,关注的粒径(不同定义)不尽相同。投影面积直径、等效体积直径常用来与光学粒径测量方法结果进行比对;内径与筛分粒径很好的相关性;费雷特直径表示颗粒的长度、费雷特直径表示颗粒宽度,与显微镜下的结果对应。

箱型图是一种表示颗粒分布的方式,可以将多个不同参数同时展现在一个数据图中进行对比

6、粒形分析

考察3D打印粉末的粒形参数,需要选取与粉体流动性相关的参数。颗粒的球形度很难用一个参数描述,颗粒的圆润度、圆形度、磨损程度、卫星化程度、表面的粗糙程度等球形度参数都能影响粉体整体的流动性。

(1)圆润度Roundness:是等效面积直径与颗粒长度比值的平方,为宏观比例参数(即只考虑了颗粒轮廓上的4个点)。

(2)圆形度Circularity:为介观粒形参数(考虑了等效圆面积),是显微镜图像分析的常用参数。但它因为与代表轮廓的周长有关,灵敏度差,即使对正方形也高达 88.6%,若以此作为球形度质量控制指标,总能显示出很高的合格率,无法代表工业上真正关心的颗粒球形度。

介观参数由于涉及了更多的颗粒轮廓点,比宏观参数评价的准确性提高,并已经大大提升了小颗粒对球形度的贡献率。

(3)钝度Bluntness:也叫磨损指数。它是涉及颗粒所有轮廓上曲率的微观参数,是表征球形度灵敏的参数。只有完美的圆才能达到钝度指数 100%的值;而较低的值,特别是低于 50%的值代表非常不规则(粗糙)的轮廓。颗粒的钝度值大,磨损程度更高。

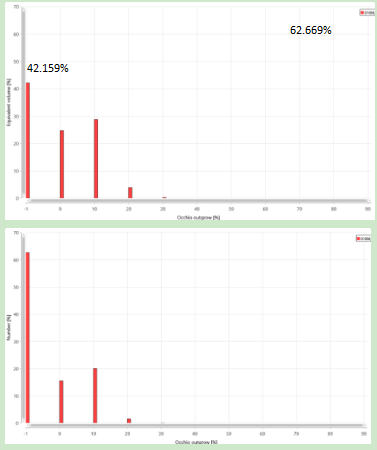

(4)赘生物指数Occhio outgrow:也是微观粒形参数。它反映了球体颗粒卫星化的程度,定量给出分散的球体和粘连球体的各自比例及粘连球体附着微粒的数量及所占比例,是客观定量评价3D打印粉质量的粒形参数。

横坐标0处表示未被卫星化的颗粒,有占42.159%体积的颗粒未被卫星化,从数量分布看,有62.669%的颗粒未被卫星化。该参数更关心数量分布:0的占比越高,20以上占比越小,3D打印粉质量越好,该工艺越值得肯定。

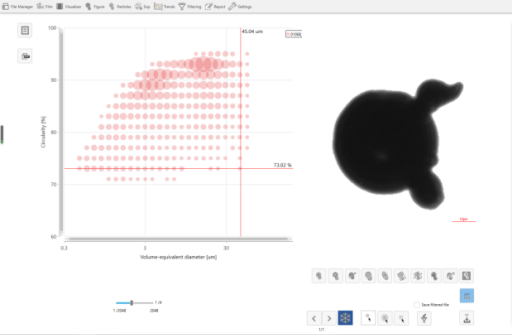

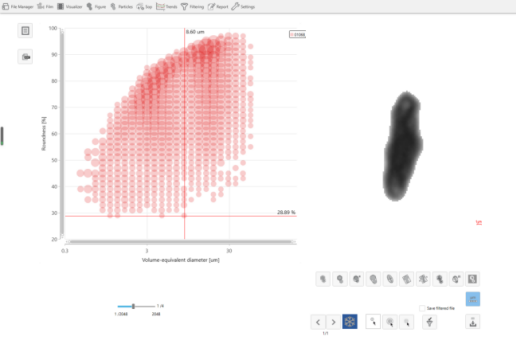

7、粒度粒形散点图

散点图是2维的表述粒度、粒形分布关系的图。看散点图的时候,不仅能够看到整体分布趋势,且应该重点关注离散的点。

图中能够看到等效体积直径为8.6µm,圆润度为28.89%的颗粒如右图所示。可以看出,它是雾化过程中小颗粒互相粘连所致。